1. Основна информация

Маховото колело с двойна маса (DMFW) е нова конфигурация, която се появи в автомобилите в края на 80-те години на миналия век и има голям ефект върху изолацията на вибрациите и намаляването на вибрациите на автомобилните задвижвания.

Theгайкие да разделя оригиналния маховик на две части. Една част остава от едната страна на оригиналния двигател и действа като оригинален маховик за стартиране и предаване на въртящия момент на двигателя. Тази част се нарича първична маса; другата част е поставена от страната на трансмисията на задвижващата линия, за да се подобри ротационната инерция на трансмисията. , тази част се нарича вторична маса. Между двете части има пръстеновидна маслена кухина и в кухината е монтиран пружинен амортисьор, който е отговорен за свързването на двете части на маховика, както е показано на фигура 1. Вторичната маса може да увеличи инерционния момент на задвижващия механизъм, без да увеличава инерционния момент на маховика, и да намали резонансната скорост под скоростта на празен ход.

Фабриката за базови двигатели Hexi произвежда 5 двумасови двигателя с маховик, а именно EK/CM/RY/SN/TB. Двумасовите маховици на тези 5 двигателя се затягат с автоматична станция (OP2135), а болтовете за затягане на двумасовите маховици са Torx болтове. Изисква се точността на затягане да бъде висока и леко отклонение в ъгъла ще доведе до неправилно затягане на вала. Средно 15 неквалифицирани продукта се появяват на всяка смяна, което води до голям брой ремонти и засяга нормалната работа на производствената линия.

Понастоящем станцията за затягане на маховик с двойна маса използва метода за управление на въртящия момент плюс ъгъл (35±2)N m+(30~45)° за наблюдение на въртящия момент на болта. Освен това статичният въртящ момент на двумасовия болт на маховика е голям (технически изисквания: 65 N·m ~ 86 N·m). За да се изпълнят изискванията за въртящ момент, се изисква втулката (както е показано на фигура 3) и болтът да бъдат подравнени по-точно по време на процеса на затягане. Поради тази причина тази статия провежда разследване и анализ въз основа на действителни проблемни случаи и предлага подходящи решения за това как да се подобри квалифицираната скорост на затягане на болтовете на маховика с двойна маса.

2. Изследване на неквалифицирано затягане на гайки

Проблемът с „неправилното затягане къмГайки" представляват 94,63% от общия брой неквалифицирани, което беше основният проблем, причиняващ ниската квалифицирана степен на затягане на болтовете на маховика с двойна маса. След като определим същината на основния проблем, можем да предпишем правилното лекарство. В комбинация с сцената и производствената ситуация, основната посока на изследване е изяснена.

Според данните от разследването на статуквото, данните за 459 двумасови болта на маховика от януари до март 2021 г. не са затегнати и данните за вала са анализирани, както е показано в таблица 1 и фигура 6. След анализ беше установено, че 25 от двумасовите болтове на маховика не са успели да бъдат затегнати поради непредвидими фактори като погрешна преценка от камерата на оборудването, неправилна работа на палета, загуба на произхода на оборудването, повреда на ръкава и др., имат по-голяма случайност. Следователно основната същност на този проблем може да бъде решена теоретично до степен 1-25/459=94,83%.

3. Разтвор

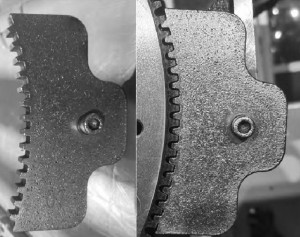

1. Решението за износването на инструменталните зъби на челюстите на маховика

При проверка на инструмента за щипка на маховика на място беше установено, че зъбите на инструмента за щипка на маховика са силно износени и зъбите не могат ефективно да зацепят зъбния венец на маховика. По време на процеса на затягане на оборудването маховикът се разклаща, което води до неправилно подравняване на втулката спрямо болта. По време на процеса на затягане втулката изскача от болта или се върти на празен ход върху повърхността на болта, което води до неквалифицирано затягане.

Сменете новия инструмент за щипка на маховика, датата на употреба е отбелязана върху инструмента за щипка на маховика и инструментите трябва да се подменят на всеки 3 месеца, за да се избегне треперенето на маховика по време на процеса на затягане поради износването на щипката, което ще доведе до появата на неквалифициран вал.

2. Разтворът за разхлабването на щика на тавата

Проверете записите за преработка на палети на място. Преработените палети на двигателя често са съсредоточени в 021#/038#/068#/201#. След това палетите бяха проверени и се установи, че фиксиращите щифтове на палета са разхлабени. В резултат на това втулката не е подравнена с болта, втулката изскача от болта по време на процеса на затягане или бездействието върху повърхността на болта води до неквалифицирано затягане. Ако фиксиращите болтове на байонета на палета са разхлабени, байонетът не може да бъде ефективно фиксиран. За фиксиращия блок на палета използвайте удължени болтове (преди това къси болтове) и използвайте разхлабващи гайки против обратно движение, за да ги фиксирате, за да избегнете байонетния байонет, причинен от разхлабването на байонетните фиксиращи болтове на палета. Не може да се фиксира ефективно, което води до разклащане на маховика и неправилно подравняване на вала по време на процеса на затягане, което не е квалифицирано.

3. Оптимизирайте метода за правене на снимки на камерата на устройството

Тази стъпка е най-трудната част от плана. Тъй като няма параметри, на които да се обърнете, е необходимо да се изследва и контролира оборудването. Конкретен план:

(1) Коригирайте отново началните координати

(2) Увеличете програмата на параметъра за компенсация на центъра на фотоапарата, като например изместването на централния отвор на снимката, задайте стойността на компенсацията и размера на корекцията за централните координати и коригирайте позицията на изместването на централния отвор

(3) Регулирайте стойността на компенсацията на експозицията на камерата.

Данните бяха непрекъснато проследявани и събирани в продължение на 3 месеца. През този период квалифицираната скорост на затягане на болтовете на маховика с двойна маса се колебаеше и бяха направени подходящи корекции и настройки на параметрите за фотографиране. В началото на април стойността на компенсацията на експозицията беше коригирана от 2 800 на 2 000, а степента на квалификация за затягане се увеличи до 97,75%. , имаше повече неуспехи след операцията по проследяване и след това стойността на експозицията на камерата беше коригирана: от 2 000 на 1 800, което се увеличи до 98,12%; за да се консолидират мерките, по време на процеса на проследяване, стойността на експозицията на камерата беше оптимизирана отново: от 1 800 стана 1 000, а крайната степен на преминаване през април се увеличи до 99,12%; степента на преминаване през май и юни беше непрекъснато проследявана до над 99%.

4. Идинг

The гайкиflywheel е устройството с най-добра изолация на вибрациите и ефект на намаляване на вибрациите в настоящия автомобил. Вибрацията на дизелов двигател е по-голяма от тази на бензинов двигател. За да се намалят вибрациите на дизеловия двигател и да се подобри комфортът при возене, много дизелови пътнически автомобили в Европа сега използват двумасови маховици, така че комфортът на автомобил с дизелов двигател е сравним с този на автомобил с бензинов двигател [6]. В Китай седанът Bora с ръчна скоростна кутия на FAW-Volkswagen пое водеща роля в приемането на двумасови маховици. Пазарното търсене на двумасови маховици продължава да се разширява, а изискванията за затягане на квалификационните нива също стават все по-високи [7]. Тази статия анализира често срещаните проблеми, които водят до неквалифицирано затягане на маховик с двойна маса, открива основната причина, формулира методи за решаване на проблема и решава проблема основно. В момента оборудването работи добре и процентът на преминаване остава над 99%. Решаването на този проблем има положително значение за спестяване на разходи за труд и подобряване на качеството на фабриката.

Време на публикуване: 29 септември 2022 г